برج میلاد تهران: نحوه ساخت، طراحان، سازندگان و پیمانکاران با جزئیات

۱. پیشینه و ایده اولیه

ایده ساخت برج میلاد در سال ۱۳۷۰ مطرح شد تا به عنوان نمادی جدید برای تهران، نیازهای مخابراتی و تلویزیونی شهر را رفع کند و یک جاذبه گردشگری ایجاد شود. پس از بررسی ۲۱ نقطه در تهران، تپههای کوی نصر (گیشا) به دلیل دسترسی مناسب، ارتفاع بالا، اشراف بر مناظر شهر و امکان توسعه آینده انتخاب شد.

۲. طراحان و معماران

معمار اصلی: دکتر محمدرضا حافظی، استاد دانشگاه هنرهای زیبا دانشگاه شهید بهشتی، به عنوان طراح اصلی پروژه انتخاب شد. طراحی سازه با توجه به مقاومت در برابر زلزله و بادهای شدید (تا ۲۲۰ کیلومتر بر ساعت) انجام گرفت1911.

مشاور بینالمللی: شرکت NCK Engineering کانادا (طراح برج CN تورنتو) به عنوان مشاور فنی در طراحی مشارکت داشت.

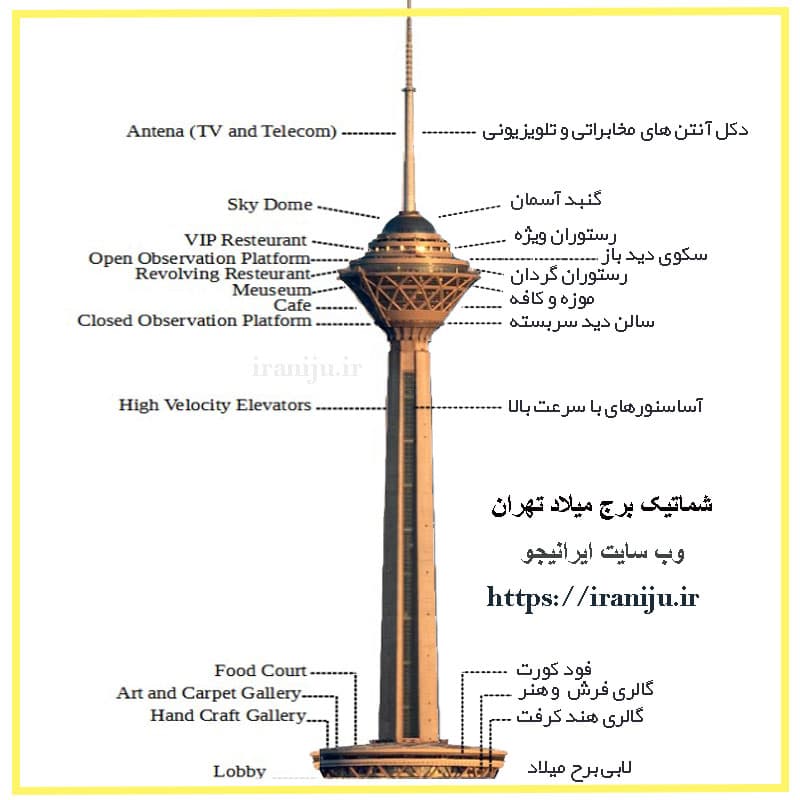

طراحی سازه رأس: شامل ۱۲ طبقه با کاربریهای متنوع مانند رستوران گردان، سکوی دید و گنبد آسمان بود.

۳. پیمانکاران و مجریان

پیمانکار اصلی: شرکت یادمان سازه زیر نظر شهرداری تهران مسئولیت اجرای پروژه را بر عهده گرفت.

مدیر پروژه: سیدرضا میرصادقی در سال ۱۳۸۴ با پیشرفت ۳۱٪ پروژه، مدیریت را تحویل گرفت و با سرعت بخشیدن به روند ساخت، ۶۰٪ باقیمانده را در ۳۰ ماه تکمیل کرد.

همکاریهای فنی: شرکتهای خارجی مانند کافکو برای پوشش ضدحریق سازه فولادی و گروههای آلمانی برای نصب شیشهها مشارکت داشتند.

۴. مراحل کلیدی ساخت

آغاز مطالعات: از سال ۱۳۷۳ با بررسیهای زمینشناسی و ژئوتکنیک آغاز شد.

شروع ساخت: کلنگزنی در دی ۱۳۷۶ با نام اولیه «یادمان» انجام شد و در سال ۱۳۸۰ به مناسبت صدمین سالروز تولد امام خمینی، نام آن به «میلاد» تغییر یافت.

چالشهای اجرایی:

مشکلات فنی مانند نصب آسانسورها و اتصالات شیشهای در ارتفاع بالا.

تامین بودجه و تحریمهای بینالمللی که خرید تجهیزات را مختل میکرد.

افتتاح: در ۱۶ مهر ۱۳۸۷ پس از ۱۱ سال با حضور مسئولان شهری و ۲۵۰ خبرنگار افتتاح شد.

۵. مشخصات فنی و مهندسی

ارتفاع: ۴۳۵ متر (ششمین برج مخابراتی جهان) شامل بدنه بتنی ۳۱۵ متری و دکل آنتن ۱۲۰ متری.

مقاومت سازه:

تحمل زلزله تا ۸ ریشتر (با دوره بازگشت ۱۱۰ سال).

مقاومت در برابر بادهای با سرعت ۱۴۰ کیلومتر بر ساعت.

مصالح:

مصرف ۶۳,۰۰۰ متر مکعب بتن و ۱۷,۰۰۰ متر مربع شیشه.

وزن کل سازه: ۱۶۱,۰۰۰ تن.

۶. انتقادات و چالشها

زمان طولانی ساخت: ۱۱ سال در مقایسه با ۳ سال برای برجهای مشابه مانند CN Tower1013.

هزینه بالا: حدود ۵۰۰ میلیون دلار (دو برابر برج CN تورنتو).

انتقادات معماری: ظاهر «قدیمی» و عدم هماهنگی با نمادهای شهری مانند برج آزادی.

ریسکهای ایمنی: نگرانیها درباره مقاومت سازه در برابر آتشسوزی مشابه برجهای تجارت جهانی.

۷. کاربریها و امکانات

امکانات مخابراتی: پوشش تلویزیونی، شبکههای بیسیم و سیستمهای هواشناسی.

جاذبههای گردشگری:

رستوران گردان (بزرگترین در جهان).

گنبد آسمان (نمایشگاه هنری در ارتفاع ۳۰۲ متری).

سکوی دید باز و مرکز همایشهای بینالمللی9.

جمع بندی

برج میلاد با وجود چالشهای مدیریتی، فنی و مالی، به عنوان نماد مدرنیته تهران و دستاورد مهندسی ایران شناخته میشود. طراحی آن ترکیبی از دانش داخلی و مشاوره بینالمللی است، اما انتقادات درباره هزینه، زمان ساخت و معماری آن همچنان مطرح است. این برج امروز نه تنها یک سازه مخابراتی، بلکه یک مجموعه فرهنگی-اقتصادی با جاذبه های متنوع است.

فونداسیون برج میلاد تهران: طراحی و اجرا با جزئیات

فونداسیون برج میلاد به عنوان یکی از پیچیدهترین بخشهای این سازه، با توجه به شرایط زمینلرزهای تهران، ارتفاع زیاد برج، و خاک منطقه طراحی و اجرا شد. در ادامه جزئیات فنی و مهندسی این فونداسیون تشریح میشود:

۱. مطالعات زمینشناسی و ژئوتکنیک

موقعیت جغرافیایی: برج روی تپههای کوی نصر (گیشا) با ارتفاع حدود ۱,۲۰۰ متر از سطح دریا ساخته شد.

بررسی خاک: خاک منطقه ترکیبی از رس، ماسه، و سنگهای آذرین بود که نیاز به تقویت داشت. مطالعات نشان داد خاک زیرین تا عمق ۳۰ متری ناپایدار است.

مقاومت در برابر زلزله: تهران در منطقه لرزهخیز قرار دارد، بنابراین فونداسیون برای تحمل زلزله تا ۸ ریشتر (با دوره بازگشت ۱۱۰ سال) طراحی شد.

۲. طراحی فونداسیون

نوع فونداسیون: ترکیبی از شمعهای عمیق (Deep Piles) و صفحه گسترده (Raft Foundation).

شمعها: ۳۶۰ شمع بتنی به قطر ۱.۲ متر و عمق ۳۰ متر در خاک نصب شدند تا بار برج را به لایههای مقاومتر زمین منتقل کنند.

صفحه گسترده: یک صفحه بتنی ضخیم به قطر ۶۰ متر و ضخامت ۷ متر روی شمعها ساخته شد تا وزن ۱۶۱,۰۰۰ تنی برج را توزیع کند.

مصالح:

بتن با مقاومت فشاری C50 (۵۰ مگاپاسکال) برای تحمل فشارهای عظیم.

شبکه آرماتوربندی با میلگردهای GR60 (مقاومت ۶۰ کیلوگرم بر میلیمتر مربع).

۳. مراحل اجرای فونداسیون

۱. حفاری و تخلیه خاک: حدود ۱۲۰,۰۰۰ متر مکعب خاکبرداری شد.

۲. نصب شمعها: شمعها با استفاده از دستگاههای حفاری ویژه تا عمق ۳۰ متری زمین کوبیده شدند.

۳. قالببندی و آرماتورگذاری: شبکه پیچیدهای از میلگردها با تراکم بالا برای جذب نیروهای کششی و پیچشی استفاده شد.

۴. بتنریزی: ۱۲,۰۰۰ متر مکعب بتن در یک عملیات ۷۲ ساعته و بدون وقفه ریخته شد تا از ایجاد درز سرد جلوگیری شود.

۴. ویژگیهای منحصربهفرد

سیستم میراگر (Damper): در طراحی فونداسیون از جداسازهای لرزهای (Base Isolators) استفاده نشد، اما سازه با محاسبات دینامیکی ویژه، انرژی زلزله را جذب و مستهلک میکند.

مقابله با نشست نامتقارن: به دلیل شیب تپه، فونداسیون بهگونهای طراحی شد که فشار وزن برج بهصورت متوازن روی شمعها توزیع شود.

عایقبندی ضدآب: لایهای از بتن آببند (Waterproof Concrete) و پوششهای پلیمری برای جلوگیری از نفوذ رطوبت به کار رفت.

۵. چالشهای اجرایی

نفوذ آب زیرزمینی: در عمق بیش از ۱۵ متر، آبهای زیرزمینی باعث شد از پمپاژ مداوم و تزریق دوغاب سیمان برای خشککردن محل حفاری استفاده شود.

حملونقل مصالح: انتقال بتن و میلگرد به بالای تپه با توجه به شیب شدید، نیاز به تجهیزات ویژه داشت.

کنترل دما: بتنریزی در حجم بالا باعث افزایش دمای بتن میشد، بنابراین از یخ خردشده در بتن و لولههای خنککننده برای جلوگیری از ترکخوردگی استفاده شد.

۶. مشخصات فنی کلیدی

| پارامتر | مقدار |

|---|---|

| عمق فونداسیون | ۳۰ متر (شمعها) + ۷ متر (صفحه) |

| حجم بتن | ۱۲,۰۰۰ متر مکعب |

| وزن فونداسیون | ≈۳۰,۰۰۰ تن |

| تعداد شمعها | ۳۶۰ عدد |

| مقاومت بتن | C50 (۵۰ مگاپاسکال) |

نتیجه گیری

فونداسیون برج میلاد با ترکیبی از شمعهای عمیق و صفحه گسترده، به عنوان یک پایه مستحکم، بار عظیم سازه را به لایههای پایدار زمین منتقل میکند. این طراحی نه تنها مقاومت در برابر زلزله و بادهای شدید را تضمین کرده، بلکه با وجود چالشهای زمینشناسی پیچیده، به عنوان یک نمونه موفق از مهندسی ژئوتکنیک در ایران شناخته میشود.

ستونهای برج میلاد: طراحی، مصالح و مراحل ساخت با جزئیات

ستونهای برج میلاد به عنوان بخشی از سازه اصلی، نقش حیاتی در انتقال بارهای عمودی و جانبی (ناشی از زلزله و باد) به فونداسیون دارند. این ستونها با توجه به ارتفاع زیاد برج و شرایط لرزهخیز تهران، با دقت مهندسی شدهاند. در ادامه جزئیات فنی آنها بررسی میشود:

۱. طراحی ستونها

نوع سازه: برج میلاد دارای یک هسته مرکزی بتنی (Concrete Core) است که شامل دیوارها و ستونهای قطور بتنآرمه میشود. این هسته تا ارتفاع ۳۱۵ متری ادامه دارد و ستونهای اصلی بخشی از آن هستند.

هدف طراحی:

تحمل بارهای ثقلی ناشی از وزن سازه و تجهیزات.

مقاومت در برابر نیروهای جانبی مانند زلزله (تا ۸ ریشتر) و بادهای شدید (۱۴۰ کیلومتر بر ساعت).

جلوگیری از کمانش (خمش جانبی) در ارتفاع بالا.

شکل مقطع: ستونها به صورت مستطیلی و دایرهای با قطر متغیر (تا ۲.۵ متر) طراحی شدند تا استحکام و پایداری لازم را فراهم کنند.

۲. مصالح به کار رفته

بتن:

از بتن با مقاومت فشاری C50 (۵۰ مگاپاسکال) استفاده شد.

در برخی بخشها از بتن خودتراکم (Self-Compacting Concrete) برای کاهش نیاز به ویبراتور و افزایش تراکم استفاده شد.

میلگرد:

میلگردهای GR60 با مقاومت کششی ۶۰ کیلوگرم بر میلیمتر مربع.

شبکهبندی میلگردها با فاصله حداکثر ۱۵ سانتیمتر برای جذب نیروهای کششی.

پوشش ضد حریق: در بخشهای نزدیک به رستوران و سکوهای عمومی، پوششهای ضد حریق بر پایه ورقهای معدنی به کار رفت.

۳. مراحل اجرای ستونها

۱. قالببندی پیشرفته:

از سیستم قالبهای بالارونده (Climbing Formwork) برای ساخت هسته مرکزی استفاده شد. این قالبها پس از هر مرحله بتنریزی، به صورت هیدرولیکی به بالا منتقل میشدند.

دقت در تراز و انطباق قالبها برای حفظ هندسه دقیق ستونها حیاتی بود.

۲. آرماتوربندی:

میلگردها به صورت مشبک سهبعدی و با اتصالات جوشیِ کنترلشده نصب شدند.

در هر ستون، تا ۴۰ تن میلگرد به کار رفت.

۳. بتن ریزی:

بتن با استفاده از پمپهای فشارقوی تا ارتفاع ۳۰۰ متری انتقال یافت.

هر مرحله بتنریزی به صورت پیوسته و ۲۴ ساعته انجام میشد تا از ایجاد درز سرد جلوگیری شود.

برای کنترل دمای بتن در حجم بالا، از یخ پودرشده در مخلوط بتن و لولههای خنککننده استفاده شد.

۴. عملآوری بتن:

سطح بتن پس از ریزش، با پوششهای نایلونی و آبپاشی مداوم به مدت ۱۴ روز مرطوب نگه داشته شد تا از ترکخوردگی جلوگیری شود.

۴. چالشهای کلیدی

حمل مصالح به ارتفاع: انتقال بتن و میلگرد به بالای برج با استفاده از جرثقیلهای ویژه و سیستم بالابر انجام شد.

کنترل ارتعاشات: در حین بتنریزی، از سنسورهای لرزهنگاری برای نظارت بر ارتعاشات ناشی از باد یا تجهیزات استفاده شد.

همراستایی عمودی: انحراف مجاز ستونها کمتر از ۱/۱۰۰۰ ارتفاع (حدود ۳۰ سانتیمتر برای کل برج) در نظر گرفته شد که با لیزرهای دقیق کنترل میشد.

۵. یکپارچه سازی با سایر بخشها

اتصال به دکل فلزی: ستونهای بتنی در بالاترین نقطه (ارتفاع ۳۱۵ متری) به یک سازه فولادی ۱۲۰ متری (دکل آنتن) متصل شدند. این اتصال با استفاده از صفحات فولادی پیشتنیده و بولتهای پر مقاومت انجام گرفت.

همکاری با دیوارهای برشی: ستونها به همراه دیوارهای بتنآرمه (به ضخامت ۱.۲ متر) یک سیستم صلب تشکیل میدهند که از پیچش سازه جلوگیری میکند.

سیستم اوتگر (Outrigger): در طبقات میانی، تیرهای فولادی عظیم (اوتگرها) ستونها را به دیوارهای پیرامونی متصل میکنند تا پایداری جانبی افزایش یابد.

۶. مشخصات فنی کلیدی

| پارامتر | مقدار |

|---|---|

| تعداد ستونهای اصلی | ۱۲ ستون در هسته مرکزی |

| قطر ستونها | ۱.۲ تا ۲.۵ متر |

| ضخامت دیوارهای همراه | ۱.۲ متر |

| حجم بتن در ستونها | ≈۱۸,۰۰۰ متر مکعب |

| مقاومت بتن | C50 (۵۰ مگاپاسکال) |

نتیجه گیری

ستونهای برج میلاد با ترکیبی از فناوری بتنآرمه پیشرفته، سیستمهای قالببندی هوشمند و نظارت دقیق مهندسی، به عنوان ستون فقرات این سازه عظیم عمل میکنند. این طراحی نه تنها مقاومت در برابر زلزله و باد را تضمین کرده، بلکه با وجود چالشهای اجرایی در ارتفاع بالا، نمونهای برجسته از مهندسی عمران ایران محسوب میشود.

سازه رأس برج میلاد: طراحی، اجرا و جزئیات فنی

سازه رأس برج میلاد (بخش بالایی شامل رستوران گردان، سکوی دید و دکل آنتن) به عنوان پیچیدهترین بخش این برج، با فناوری پیشرفته و مهندسی دقیق ساخته شده است. این بخش در ارتفاع ۳۱۵ تا ۴۳۵ متری قرار دارد و ترکیبی از سازههای فولادی، شیشههای مقاوم و سیستمهای مکانیکی است. در ادامه جزئیات ساخت آن شرح داده میشود:

۱. طراحی سازه رأس

معماری: سازه رأس به شکل یک هرم ۱۲ وجهی با پوشش شیشهای طراحی شد تا نمایی مدرن و امکان دید ۳۶۰ درجه از تهران را فراهم کند.

اهداف اصلی:

تحمل بارهای باد و زلزله در ارتفاع بالا.

ایجاد فضای کاربردی برای رستوران، سکوی دید و تجهیزات مخابراتی.

یکپارچهسازی دکل آنتن ۱۲۰ متری با سازه اصلی.

طراحان:

شرکت یادمان سازه (پیمانکار اصلی) با همکاری مشاوران آلمانی و کانادایی.

طراحی مکانیزم گردش رستوران توسط شرکت Deutsche Messe AG آلمان انجام شد.

۲. اجزای اصلی سازه رأس

قاب فولادی اصلی:

از فولاد ضدزنگ (گرید S355) با مقاومت بالا در برابر خوردگی و بارهای دینامیکی.

شامل تیرها و ستونهای فولادی به ضخامت ۴۰ تا ۶۰ سانتیمتر که به صورت ماژولار پیشساخته و در محل مونتاژ شدند.

رستوران گردان:

قطر ۴۰ متر و ظرفیت ۴۰۰ نفر.

سیستم گردش با موتورهای الکتریکی بدون جاروبک و سرعت ۹۰ دقیقه برای هر دور کامل.

کف رستوران روی رینگ بلبرینگ عظیم (به قطر ۳۵ متر) سوار شده و با دقت ۰.۱ میلیمتر تراز شد.

سکوی دید شیشهای:

استفاده از شیشههای لمینیت ضدفرابنفش با ضخامت ۶ سانتیمتر (ترکیب ۵ لایه شیشه و PVB).

تحمل وزن تا ۱,۵۰۰ کیلوگرم بر متر مربع.

گنبد آسمان:

فضای نمایشگاهی در ارتفاع ۳۰۲ متری با سازه فولادی مشبک و پوشش ETFE (پلیمر سبک و مقاوم).

دکل آنتن:

سازه فولادی توخالی به ارتفاع ۱۲۰ متر، شامل ۱۲ بخش پیشساخته.

نصب با جرثقیلهای هلیکوپتری ویژه و اتصال با بولتهای پرتنش.

۳. مراحل کلیدی ساخت

پیشساختگی قطعات:

قطعات فولادی در کارخانههای داخلی و آلمان ساخته و با حملونقل ویژه به محل منتقل شدند.

مونتاژ در ارتفاع:

استفاده از جرثقیلهای تاورکرین ۳۰۰ تنی برای بلند کردن قطعات تا ارتفاع ۳۱۵ متری.

اتصال قطعات با جوش زیرپودری (SAW) و اتصالات پیچی پر مقاومت.

نصب سیستم گردان:

رینگ بلبرینگ با دقت لیزر تراز و روی سازه فولادی نصب شد.

موتورها و سیستم کنترل الکترونیکی در اتاقک زیر رستوران قرار گرفتند.

پوشش شیشهای:

شیشهها با فریمهای آلومینیومی ضدزلزله به قاب فولادی متصل شدند.

درزهای شیشه با سیلیکون سازگار با انبساط حرارتی آببندی شدند.

۴. فناوریهای ویژه

سیستم میراگر (TMD):

نصب وزنه تعادلی ۱۵۰ تنی در زیر رستوران برای کاهش نوسانات ناشی از باد.

این وزنه با سنسورهای حرکتی کنترل میشود و تا ۴۰٪ از ارتعاشات را خنثی میکند.

مقاومت در برابر آتش:

پوشش اینتومنسنت روی فولادها برای مقاومت ۲ ساعته در برابر آتش.

سیستم اسپرینکلر خودکار در تمام طبقات.

کنترل دما:

استفاده از شیشههای Low-E برای کاهش انتقال حرارت و مصرف انرژی.

۵. چالشهای اجرایی

بادهای شدید: سرعت باد در ارتفاع ۳۰۰ متری به ۲۲۰ کیلومتر بر ساعت میرسید، لذا مونتاژ قطعات تنها در روزهای آرام انجام میشد.

دقت در اتصالات: انحراف مجاز در نصب قطعات فولادی کمتر از ۲ میلیمتر بود.

حملونقل عمودی: انتقال موتورها و شیشهها با آسانسورهای ویژه با ظرفیت ۵ تن صورت گرفت.

۶. مشخصات فنی کلیدی

| پارامتر | مقدار |

|---|---|

| ارتفاع کل سازه رأس | ۱۲۰ متر (از ۳۱۵ تا ۴۳۵ متر) |

| وزن سازه رأس | ≈۱۲,۰۰۰ تن |

| تعداد قطعات فولادی | ۱,۸۰۰ قطعه پیشساخته |

| ضخامت شیشهها | ۶ سانتیمتر (۵ لایه) |

| سرعت چرخش رستوران | ۰.۲۵ درجه بر ثانیه |

نتیجه گیری

سازه رأس برج میلاد با ترکیبی از فناوریهای روز دنیا، مصالح پیشرفته و مهندسی دقیق، به عنوان نماد تلفیق هنر و مهندسی در ایران شناخته میشود. این سازه نه تنها کاربریهای متعددی دارد، بلکه با وجود چالشهای فنی مانند بادهای شدید و ارتفاع بالا، نمونه موفقیتآمیزی از همکاری بینالمللی در پروژههای بزرگ عمرانی است. سیستمهای هوشمند کنترل ارتعاش و مکانیزم گردش رستوران، آن را در رده برجهای پیشرفته جهان قرار میدهد.